Situation d'apprentissage et d'évaluation

Je vais vous présenter quelques SAE que j'ai fait au cours de ces deux dernières années, ces projets m'ont permis d'apprendre de nouvelles compétences et d'approfondir mes connaissances lors de projets.

Voici 3 SAE que j'ai effectué :

SAE Robot marcheur :

L’objectif, pour chaque équipe, est de concevoir et de fabriquer un robot marcheur mécanique capable de parcourir le plus rapidement possible une distance de 3m en restant dans un couloir de 50 de large.

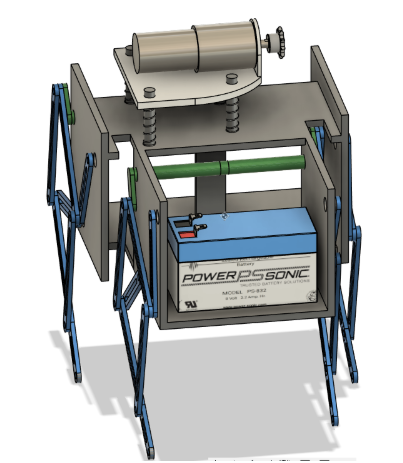

Les robots sont entrainés par un unique moteur, avec encombrement maxi du robot 20*20cm.

La motricité du robot ne doit pas être donnée par un mouvement de rotation.

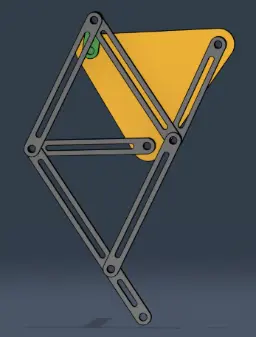

Nous avons décidé de choisir la solution du robot araignée avec le mécanisme issu du document de recherche. Ainsi, nous avons commencé à concevoir et modéliser le châssis et la forme générale du robot. Cela comprend donc son nombre de jambes et sa forme globale. De plus, une version un peu plus optimisée du système avec des rainures qui permettent d’alléger la structure a également été conçue.

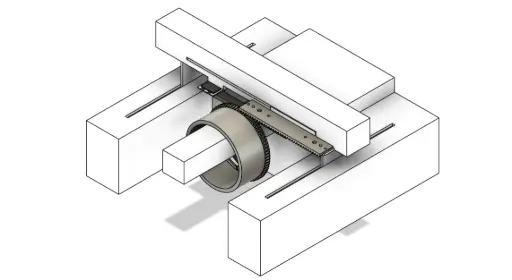

Nous allons transmettre la puissance du moteur à l’aide d’une chaîne. Nous avons décidé d’innover en n’utilisant pas de tendeur mais en relevant le moteur. Les cylindres extrudés serviront de guide pour placer le support moteur dessus.

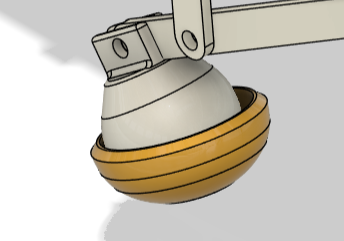

Afin de rajouter de l'adhérence entre le robot et le sol, on a mis des pieds de forme sphérique .

Après avoi fait de nombreux essais, effectué des prototypes et de modifications sur les conceptions. Nous sommes arrivés à ce résultat final de la conception.

Ce projet m'a permis d'approfondir mes compétences sur le logiciel de Fusion, sur ma capacité de développer des idées et d'établir un projet sur le long terme. C'était aussi un travail de groupe qui m'a permis de consolider mon esprit d'équipe et notre aptitude d'organisation et de répartition des différentes tâches.

SAE Pilotage de production :

L’objectif principal de ce projet est de répondre à une offre de réalisation d’une série de pièces mécaniques en proposant une solution à la fois technique, économique et organisationnelle. Cela implique de concevoir un mode de production adapté, capable de garantir la qualité des pièces tout en respectant les délais de livraison et les coûts fixés par le client. Pour atteindre cet objectif, plusieurs missions précises ont été menées.

Tout d’abord, il s’agit d’élaborer un processus de fabrication adapté. Cette étape nécessite une analyse approfondie du produit à réaliser, en l’occurrence la platine gauche pour moto. Elle consiste à définir les différentes opérations nécessaires à sa fabrication, depuis la réception de la matière première jusqu’au contrôle final. Ce processus inclut notamment le choix des machines-outils, les séquences d’usinage (surfaçage, ébauche, perçage, opérations circulaires), ainsi que les paramètres de coupe et les temps d’usinage. L’objectif est d’obtenir une pièce conforme aux exigences techniques du client tout en optimisant les ressources de production.

Ensuite, un calcul du coût prévisionnel est indispensable. Cette tâche permet d’estimer les dépenses liées à la fabrication de la série de pièces. Cela comprend le coût des matières premières, le temps de main-d’œuvre directe et indirecte, l’amortissement des machines, l’énergie consommée, ainsi que les coûts annexes tels que les contrôles qualité. Cette estimation est essentielle pour fixer un prix de vente compétitif tout en assurant la rentabilité du projet pour l’entreprise.

La mission inclut également la planification et l’ordonnancement de la production. Cela signifie organiser les différentes étapes de fabrication dans le temps afin de respecter le délai imposé par le client. Il faut aussi tenir compte de la charge de travail des machines et des opérateurs, des temps de réglage et de changement d’outil, et prévoir des marges de sécurité pour pallier d’éventuels aléas. Un diagramme de Gantt ou un calendrier prévisionnel peut être utilisé pour visualiser cette planification.

Enfin, la réalisation d’un devis constitue la dernière étape. Ce document synthétise toutes les données précédentes (techniques, économiques, organisationnelles) et présente au client une proposition claire et détaillée : quantité, délai, coût unitaire, modalités de livraison, conditions de paiement, etc. Le devis permet de formaliser l’offre de l’entreprise et sert de base à la contractualisation si le client donne son accord.

En somme, ces différentes missions s’articulent pour répondre efficacement à la demande du client, en garantissant une production de qualité, dans les temps et avec un coût maîtrisé.

SAE Conception :

J'ai aussi pu faire plusieurs SAE de conception via le logiciel de CAO Fusion 360 comme un porte vélo, une enceinte passive, une machine à broder ou encore un outil porte bière.

Mon stage en industrie

Lors de cette année, pour la poursuite de ma formation et de mon apprentissage, nous avons fait un stage en entreprise de 8 semaines de janvier à mars 2025.

Présentation de l'entreprise :

BIC Conte est un leader dans les marchés de la papeterie, du briquet et du rasoir. L’entreprise BIC Conte à Samer où j’ai effectué mon stage est une filiale de BIC depuis 1979 et s’assure d'articles de papeterie. Mon service s’occupait des crayons graphites et de couleur ainsi que des ardoises. Ma mission pendant le stage a été de concevoir des solutions afin de répondre à des problématiques. Cela passait par l’élaboration de plan, la conception via logiciel de CAO, la fabrication de ces pièces avec l’impression 3D et pour finir le montage et les tests des pièces réalisés. J’ai pu travailler sur la conception visant à améliorer la sécurité, le contrôle qualité…

Mes missions de stage :

Activité principale :

Ma mission principale durant ce stage a été la conception d’un support de caméra démontable sans outil, destiné à une machine appelée CMP (Coupeuse Marqueuse Pointeuse), utilisée pour la coupe et le marquage des crayons. Cette caméra contrôle la qualité de la mine, et si un défaut est détecté, le crayon est automatiquement éjecté par un vérin.

L’objectif du projet était de faciliter le démontage de la caméra sans désaxer son positionnement, tout en garantissant une accessibilité rapide à la machine. Pour cela, j’ai d’abord analysé le système existant et son environnement, puis j’ai défini un cahier des charges incluant des contraintes telles que la rigidité, la stabilité et la précision de repositionnement.

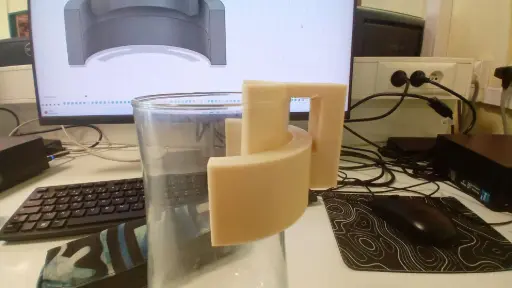

J’ai ensuite modélisé différentes solutions sur le logiciel Fusion 360, réalisé des prototypes en impression 3D, et procédé à plusieurs séries de tests et ajustements. Plusieurs problèmes ont été rencontrés : cintrage de la plaque, mauvaise hauteur de la caméra ou encore conflits mécaniques avec les portes de la machine. J’ai su y répondre par des renforts, des modifications de géométrie, et l’ajout de goupilles et systèmes de bridage.

Une fois la caméra fixée, j’ai effectué sa configuration avec le logiciel Verisens afin d’assurer la détection correcte des défauts de mine. En parallèle, j’ai développé un carter de protection pour le vérin d’éjection, après avoir identifié un risque pour l’opérateur lors des tests. Ce carter, conçu et imprimé en 3D, protège efficacement l’utilisateur sans gêner le champ d’action du vérin.

Missions secondaires :

Outre cette mission principale, j’ai également mené plusieurs projets annexes. J’ai conçu un carter d’aspiration pour extrudeuse, permettant de réguler le débit d’aspiration et de se démonter rapidement.

J’ai modélisé et imprimé une soupape de vide avec filetage standard, un tunnel de convoyage pour éviter les chutes de crayons, et un support adaptable pour capteur destiné à compter les crayons défectueux.

J’ai également commencé à travailler sur un support de clapet pour guider les crayons en sortie de machine, ainsi que sur des outils de métrologie destinés au contrôle qualité des crayons (longueur, cône, mine).

Ce stage a été extrêmement formateur à la fois sur le plan technique et personnel. J’ai pu mettre en œuvre mes connaissances en mécanique et en conception, approfondir ma maîtrise des logiciels de CAO, développer des compétences en prototypage rapide, et me confronter aux réalités industrielles. J’ai aussi appris à gérer un projet dans sa globalité, à dialoguer avec les différents acteurs de l’entreprise, et à faire preuve d’adaptabilité face aux imprévus.

Enfin, cette expérience m’a conforté dans mon attrait pour les métiers liés à la conception mécanique et à l’innovation technique. Travailler dans un environnement industriel aussi stimulant que celui de BIC m’a permis de mieux cerner mes aspirations professionnelles, tout en renforçant mes compétences et ma confiance en moi.